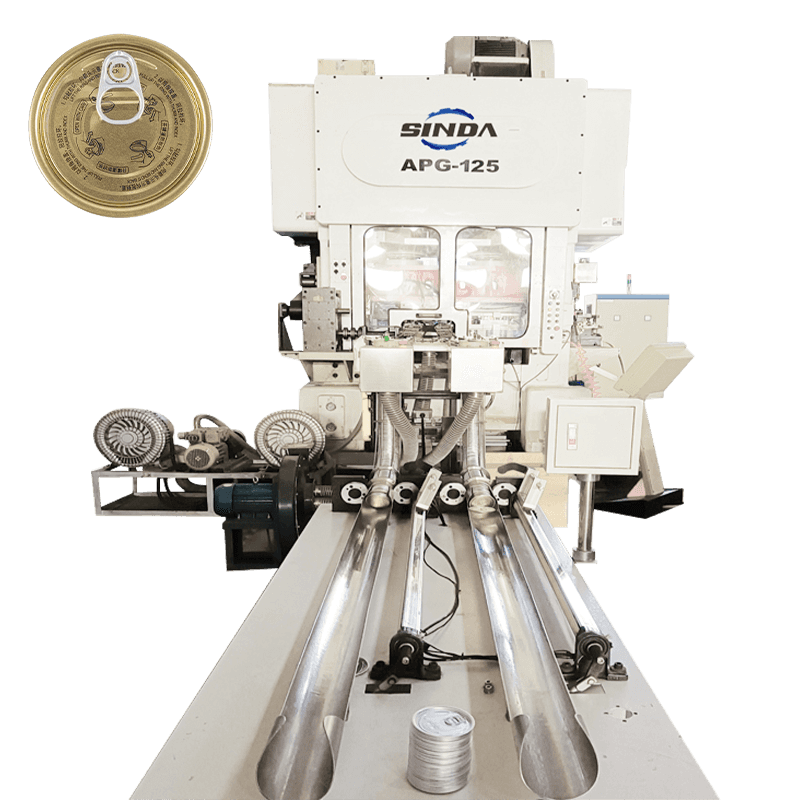

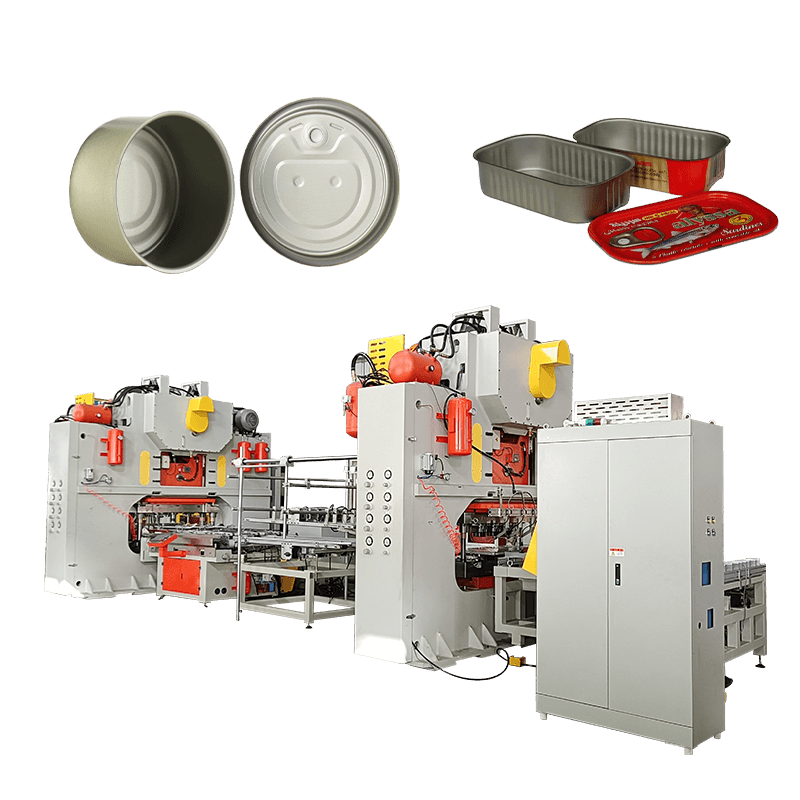

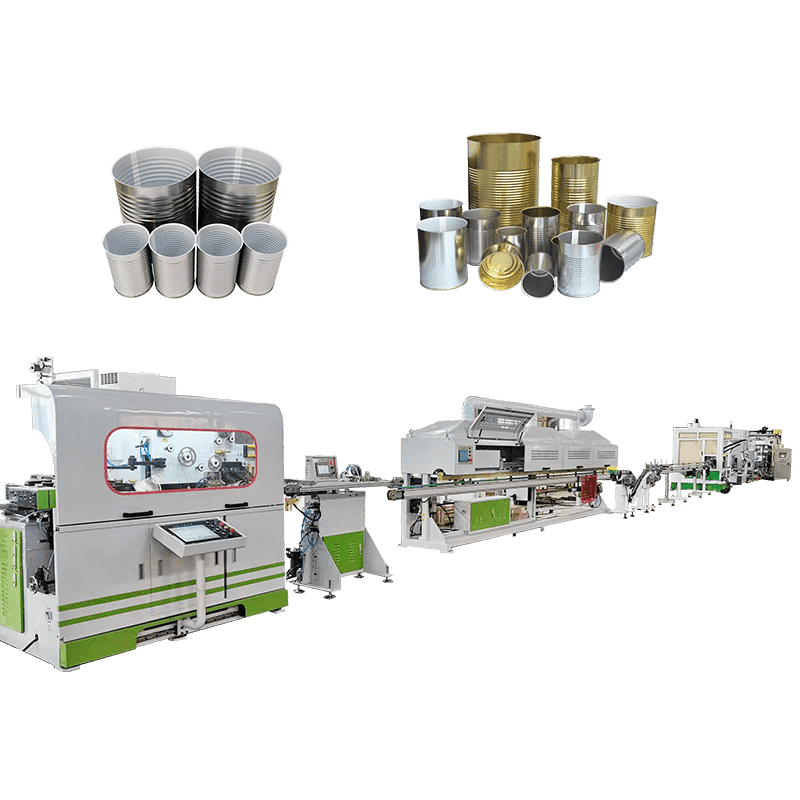

Обзор аэрозольных олова банки

Производственные линии аэрозольной оловянной банки представляют собой специализированные производственные системы, предназначенные для производства металлических банок, используемых для содержания жидкостей и газов под давлением. Эти производственные линии обычно включают такие процессы, как штамповка, рисунок, гладение, обрезка, очистка, покрытие и сборка. В современных производственных линиях, поддержание качества и целостности каждой аэрозольной оловянной банки имеет важное значение для безопасности, соответствия нормативным требованиям и удовлетворенности клиентов. Ключевые компоненты линии включают машину для формирования, систему покрытия, заполнительную станцию и герметизирующее устройство. Кроме того, автоматизированные системы управления все чаще интегрируются для повышения мониторинга и эффективности работы. Обеспечение того, чтобы бак не был свободен от утечки или деформации, является одной из критических целей контроля качества в этих производственных линиях.

Важность автоматических систем обнаружения

Автоматические системы обнаружения играют важную роль в Аэрозольные оловянные банки производственные линии Полем Эти системы предназначены для проверки каждой банки на предмет структурных дефектов, включая утечки, вмятин, неровные швы или деформации. Танк с любым из этих проблем может поставить под угрозу безопасность продукта, особенно при использовании для хранения под давлением. Традиционные методы ручной проверки могут быть трудоемкими и противоречивыми, тогда как автоматизированные системы обеспечивают непрерывный высокоскоростный мониторинг со стандартизированными измерениями. Включение таких систем позволяет производителям сокращать отходы, минимизировать отзывы и поддерживать соответствие отраслевым стандартам, таким как ISO 9001, и соответствующие правила безопасности.

Типы систем обнаружения в производственных линиях

Несколько типов автоматических систем обнаружения обычно реализуются в производственных линиях аэрозольной банки. Обнаружение утечки может быть выполнено с использованием тестирования на распад давления, тестирования вакуумных или методов обнаружения утечек гелия. Системы визуального осмотра, оснащенные камерами и датчиками, используются для обнаружения поверхностных деформаций или неровностей швов. Некоторые производственные линии также интегрируют ультразвуковые тестирование и системы измерения лазера, чтобы обеспечить точную оценку измерений CAN. Эти системы обнаружения обычно связаны с системой управления производственной линией, что позволяет немедленно отказаться от дефектных банок и предотвращение достижения дефектных продуктов на стадии заполнения.

Интеграция с современными системами автоматизации

Современные аэрозольные оловянные банки часто оснащены расширенными технологиями автоматизации, включая программируемые логические контроллеры (ПЛК), интерфейсы человека человека (HMIS) и промышленное соединение IoT. Автоматические системы обнаружения интегрированы в эти рамки, что позволяет сбору и анализ данных в реальном времени. Например, когда A может пройти тест на утечку, система может автоматически отмечать его для отказа и предоставлять данные для анализа тенденций. Такая интеграция повышает эффективность производственной линии и обеспечивает постоянное качество продукции. Это также позволяет удаленному мониторингу, что позволяет операторам наблюдать за производительностью и статусом оборудования, не присутствуя физически в магазине.

Влияние на эффективность производства

Наличие систем автоматического обнаружения оказывает непосредственное влияние на эффективность производства. Обнаружая дефектные банки на ранней стадии, производители снижают вероятность перерывов процессов вниз по течению. Отказ от неисправных банок до стадий заполнения или герметизации предотвращает загрязнение, снижает затраты на рабочую силу, связанные с повторной работой, и сводит к минимуму материальные отходы. Производственные линии, оснащенные этими системами, могут работать на более высоких скоростях без ущерба для качества, поскольку автоматизированные проверки быстрее и надежны, чем ручные проверки. Этот баланс между эффективностью и контролем качества имеет важное значение для высокодолувых аэрозольных олова.

Соображения безопасности и соответствия

Обеспечение целостности танка - это не только вопрос о качестве продукта, но и критическое требование безопасности. Продукты аэрозоля оказываются под давлением, а дефектная может разрываться или утечь, создавая риски как для операторов, так и для потребителей. Автоматические системы обнаружения способствуют безопасности на рабочем месте, минимизируя обработку дефектных банок и предотвращая выпуск опасных материалов. Кроме того, многие нормативные рамки, в том числе стандарты OSHA и отраслевые руководящие принципы, рекомендуют или требуют систематических проверок качества, чтобы предотвратить выход на дефектные аэрозольные продукты. Производственные линии, оснащенные автоматизированными системами проверки, поддерживают соответствие этими стандартами.

Типы обнаруженных дефектов

Автоматические системы обнаружения способны определять различные дефекты в аэрозольных оловянных банках. К ним относятся незначительные поверхностные вмятки, смещенные швы, размерные отклонения, внутренние пустоты и точки утечки. Методы обнаружения утечки гарантируют, что может поддерживать надлежащую давление без потери содержания, в то время как системы визуального осмотра идентифицируют деформации, которые могут повлиять на укладку или транспортировку. Некоторые передовые линии также внедряют системы двойного обнаружения, сочетающие визуальные проверки и проверки на основе давления для комплексного контроля качества. Использование этих систем гарантирует, что каждая аэрозольная олова может соответствовать строгим критериям, прежде чем перейти на стадию заполнения.

Техническое обслуживание и калибровка систем обнаружения

Для поддержания точности автоматических систем обнаружения необходимы регулярное обслуживание и калибровка. Компоненты, такие как датчики, камеры и устройства измерения давления, требуют периодической проверки, чтобы обеспечить надежность. Производственные линии часто включают самодиагностические процедуры и графики обслуживания для системы обнаружения. Правильное обучение персонала технического обслуживания также необходимо для незамедлительного выявления и решения потенциальных проблем. Уплаченные системы обнаружения способствуют долгосрочной согласованности качества продукции и сокращению времени простоя, вызванного неточными проверками.

Анализ затрат и выгод внедрения автоматического обнаружения

В то время как интеграция автоматической системы обнаружения в аэрозольную банку CAN CAN CAN CAN включает в себя первоначальные инвестиции, выгоды часто перевешивают затраты. Снижение скорости отходов, повышение эффективности производства, минимизирование отзывов и улучшение соответствия способствует долгосрочной финансовой экономии. Таблица сравнения ниже иллюстрирует типичные соображения затрат и эксплуатационные преимущества:

| Аспект | Ручная проверка | Автоматическая система обнаружения | Выгода |

|---|---|---|---|

| Скорость проверки | 50-100 банок/мин | 200-500 банок/мин | Более высокая пропускная способность |

| Точность | 85-90% | 98-99% | Уменьшенные дефекты |

| Трудовое требование | Высокий | Низкий | Более низкие затраты на рабочую силу |

| Переработка и отходы | Умеренный | Низкий | Материал сбережения |

| Согласие | Базовый | Всесторонний | Соответствует нормативным стандартам |

Будущие тенденции в аэрозоле могут контролировать качество

Разработка интеллектуальных заводов и технологий Industry 4.0 влияет на эволюцию систем автоматического обнаружения. Ожидается, что в будущих аэрозольных банках производственные линии будут представлены алгоритмы искусственного интеллекта и машинного обучения, которые предсказывают дефекты на основе исторических данных производства. Интеграция с облачными платформами может позволить производителям делиться показателями качества на нескольких объектах и оптимизировать производственные процессы. Кроме того, адаптивные системы проверки могут регулировать чувствительность обнаружения на основе типа CAN или материала, дополнительно повышая контроль качества без замедления производственной линии. .

English

English عربى

عربى русский

русский