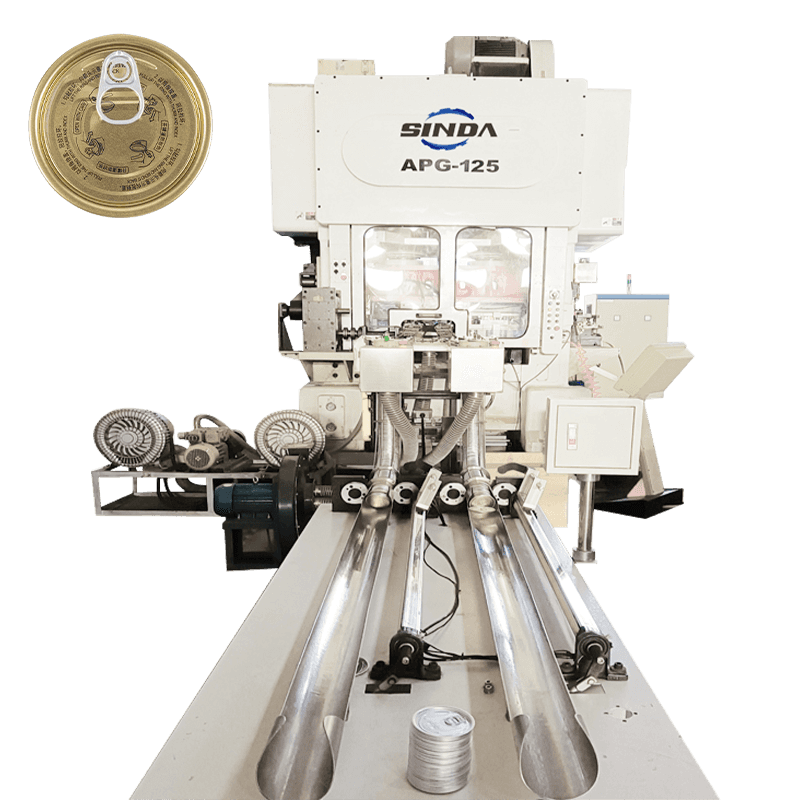

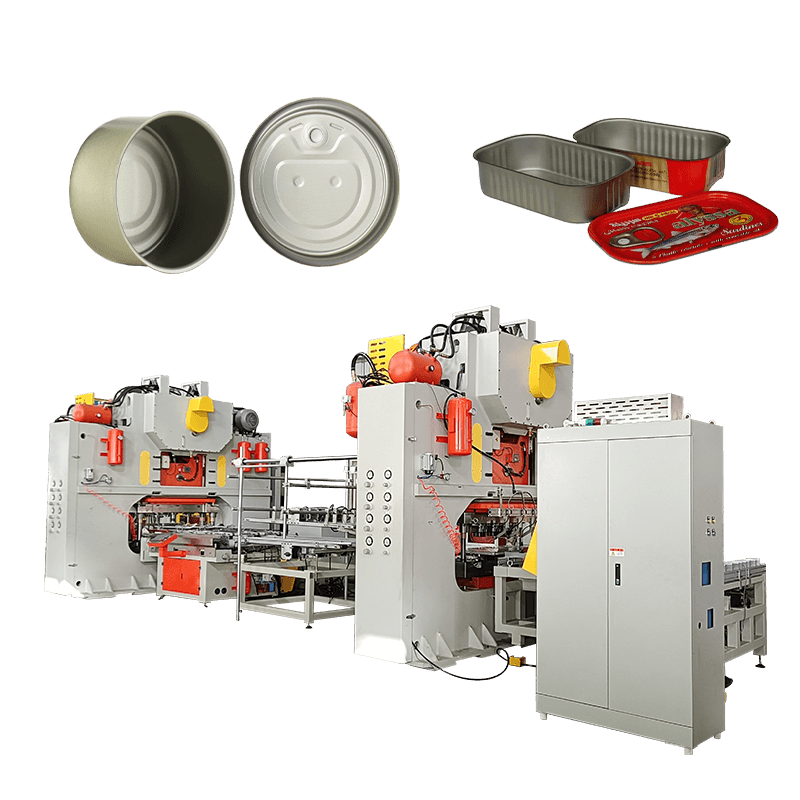

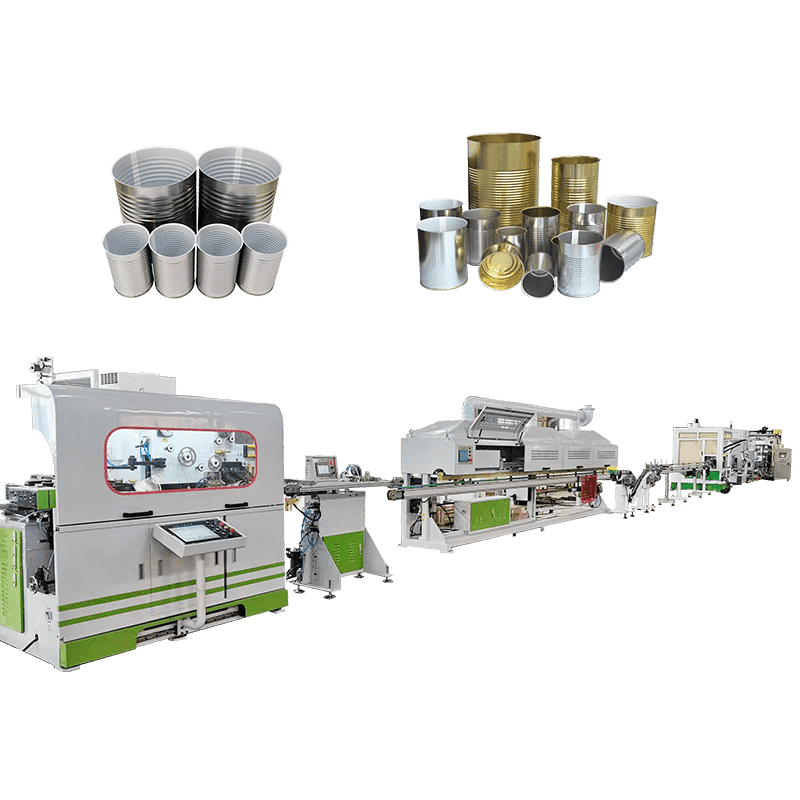

Знакомство с линией по производству банок DRD из двух частей

Линия по производству двухкомпонентных банок DRD (Ddrawn and Redrawn) — это производственный процесс, используемый для производства алюминиевых банок, обычно используемых для напитков и других продуктов. Эти банки обычно изготавливаются из алюминия из-за его легкого веса, долговечности и способности сохранять качество продукта внутри. Конструкция банки, состоящая из двух частей, включает в себя две основные части: корпус и основание, которые формируются посредством серии процессов рисования, перерисовки и формования. Обеспечение соответствия этих банок требуемым стандартам качества имеет решающее значение, поскольку даже незначительные дефекты могут повлиять на функциональность, безопасность и эстетическую привлекательность конечного продукта.

Контроль качества в производственном процессе

Контроль качества в Линия по производству двухкомпонентных банок DRD включает в себя мониторинг и управление каждым этапом производственного процесса. От выбора сырья до окончательной упаковки применяются строгие меры контроля для выявления и решения любых проблем, которые могут возникнуть. Это предполагает сочетание автоматизированных систем и ручных проверок, чтобы гарантировать, что конечный продукт соответствует всем необходимым спецификациям, включая структурную целостность, внешний вид и функциональные характеристики.

Проверка сырья

Процесс контроля качества начинается еще до запуска производственной линии. Необработанные алюминиевые листы или рулоны, используемые для производства банок, должны соответствовать определенным стандартам в отношении толщины, качества поверхности и состава сплава. Эти материалы проверяются на наличие каких-либо дефектов, таких как царапины, вмятины или загрязнения, поскольку эти дефекты могут повлиять на качество конечного продукта.

Поставщики алюминия обычно предоставляют сертификацию своих материалов, в которой описываются химический состав и физические свойства металла. Входящие материалы часто подвергаются дополнительным испытаниям, включая испытания на прочность на разрыв и удлинение, чтобы убедиться, что они подходят для процессов глубокой вытяжки и перерисовки, используемых при производстве банок. Этот шаг имеет решающее значение, поскольку любые дефекты сырья могут отразиться на конечном продукте, влияя как на внешний вид, так и на характеристики банок.

Мониторинг процесса рисования

Первым шагом в процессе производства банок, состоящих из двух частей, является операция волочения, при которой алюминиевый лист вытягивается в неглубокую чашку. Этот процесс очень чувствителен, и любые несоответствия в материале, оборудовании или технологии могут привести к таким дефектам, как истончение стенок, сморщивание или неравномерность формы. Чтобы обеспечить единообразие, на производственной линии используется комбинация датчиков и автоматических систем обратной связи, которые контролируют силу и скорость, прилагаемые во время операции волочения.

На этом этапе материал тщательно контролируется на предмет однородности толщины и диаметра стенок. Датчики обнаруживают изменения давления и потока материала, внося корректировки в процесс вытяжки для устранения любых несоответствий. Кроме того, температура алюминия контролируется во избежание перегрева, который может повлиять на свойства материала и привести к дефектам. Проверки контроля качества проводятся регулярно на протяжении всего процесса вытяжки, при этом проводятся визуальные проверки на наличие видимых дефектов в чашках.

Перерисовка и формирование

После завершения первоначального волочения корпус банки подвергается второму процессу волочения, известному как перерисовка. На этом этапе уточняется форма и размеры банки. Процесс перерисовки требует точного контроля над деформацией металла, чтобы гарантировать сохранение структурной целостности банки. Меры контроля качества на этом этапе включают контроль однородности толщины стенок перерисованного стакана и обеспечение соответствия размеров требуемым характеристикам для окончательного размера банки.

Автоматизированные системы постоянно контролируют процесс перерисовки на предмет согласованности. Для проверки таких дефектов, как неравномерная толщина, трещины или морщины, можно использовать камеры высокого разрешения и лазерные измерительные инструменты. При обнаружении каких-либо отклонений система может отрегулировать оборудование или остановить производство до устранения проблемы. Дополнительно операторы проводят периодические визуальные проверки, чтобы убедиться, что перетянутые банки не имеют дефектов и готовы к следующему этапу производства.

Влияние систем смазки и охлаждения

Использование систем смазки и охлаждения играет важную роль в качестве банок, производимых на линии по производству двухкомпонентных банок DRD. Правильная смазка гарантирует плавное перемещение алюминия в процессах волочения и перерисовки, уменьшая трение и сводя к минимуму риск повреждения поверхности или разрушения материала. Эти системы тщательно контролируются, чтобы гарантировать применение правильного количества смазки, поскольку избыточная или недостаточная смазка может привести к дефектам поверхности или конструкции банки.

Системы охлаждения также имеют решающее значение в производственном процессе. По мере того, как металл вытягивается и перерисовывается, он может нагреваться, что потенциально может ухудшить его свойства и привести к деформации. Системы охлаждения, обычно использующие воду или воздух, используются для регулирования температуры материала. Эти системы должны быть тщательно откалиброваны, чтобы гарантировать, что температура алюминия остается в оптимальном диапазоне для дальнейшей обработки, что помогает поддерживать качество банки на протяжении всего производства.

Проверка во время процесса образования шейки

После этапов рисования и перерисовки следует процесс образования горловины, при котором верхней части банки придается форма, позволяющая прикрепить крышку. Это критический этап производства, так как горлышко должно быть однородным и без дефектов, чтобы обеспечить правильную герметичность банки. На этом этапе автоматизированные системы контролируют размеры банки, проверяя, чтобы процесс горловины выполнялся в пределах заданных допусков.

На этом этапе также проводится визуальный осмотр для выявления любых дефектов, таких как трещины или неровности горловины. Любые обнаруженные проблемы можно устранить путем настройки оборудования или изменения процесса, чтобы гарантировать соответствие банки требуемым спецификациям. Этот этап имеет решающее значение для предотвращения проблем с герметичностью конечного продукта, которые могут привести к утечке или загрязнению продукта внутри банки.

Испытание на утечку и обеспечение качества

После того, как банки полностью сформированы, они проходят строгую проверку качества, чтобы гарантировать герметичность и структурную прочность. Одним из наиболее важных проводимых тестов является тест на утечку, который проверяет наличие любых потенциальных дыр, трещин или других проблем, которые могут поставить под угрозу целостность банки. Обычно это делается посредством испытания под давлением воды, при котором банка подвергается контролируемому внутреннему давлению для проверки на наличие каких-либо признаков утечки.

Другие процедуры обеспечения качества включают испытание на разрыв, при котором банки проверяются на способность выдерживать внутреннее давление, обычно создаваемое газированными напитками. Банки, не прошедшие эти тесты, выбрасываются или отправляются обратно на переработку. Это тестирование имеет решающее значение, поскольку любая утечка или сбой в конструкции банки может привести к загрязнению, порче продукта или несоответствию стандартам безопасности.

Визуальный и эстетический осмотр

Помимо функциональных испытаний, важным аспектом линии по производству банок DRD из двух частей является контроль эстетического качества. Потребители ожидают, что банки будут визуально привлекательными, а любые дефекты внешнего вида могут повлиять на конкурентоспособность продукта. Эта проверка включает проверку однородности цвета банки, качества поверхности и маркировки. Дефекты поверхности, такие как царапины, вмятины или изменения цвета, тщательно проверяются, поскольку они могут испортить общий вид конечного продукта.

Автоматизированные системы визуального контроля, оснащенные камерами высокого разрешения и программным обеспечением для обработки изображений, часто используются для обнаружения небольших дефектов поверхности, которые могут быть пропущены операторами. Эти системы могут анализировать всю поверхность каждой банки, гарантируя, что она соответствует требуемым стандартам внешнего вида. Любые банки, не прошедшие визуальный контроль, снимаются с производственной линии для поддержания общего качества партии.

Заключительные проверки упаковки и маркировки

Заключительный этап производственной линии включает упаковку и маркировку. На этом этапе банки группируются, маркируются и готовятся к отправке. Контроль качества на этом этапе обеспечивает правильную упаковку банок, правильность нанесения этикеток и видимость всей необходимой информации. Процесс упаковки также контролируется на предмет единообразия, гарантируя, что банки не будут повреждены в процессе упаковки.

Помимо упаковки, маркировка является еще одной областью, где контроль качества имеет важное значение. Система маркировки проверяется на предмет того, что на банки нанесены правильные этикетки и они соответствуют нормативным требованиям. С линии снимаются банки, не соответствующие критериям маркировки или поврежденные при упаковке. Этот последний шаг помогает гарантировать, что готовый продукт соответствует как функциональным, так и эстетическим стандартам, прежде чем он попадет к потребителю.

English

English عربى

عربى русский

русский