Понимание процесса производства консервных банок из трех частей

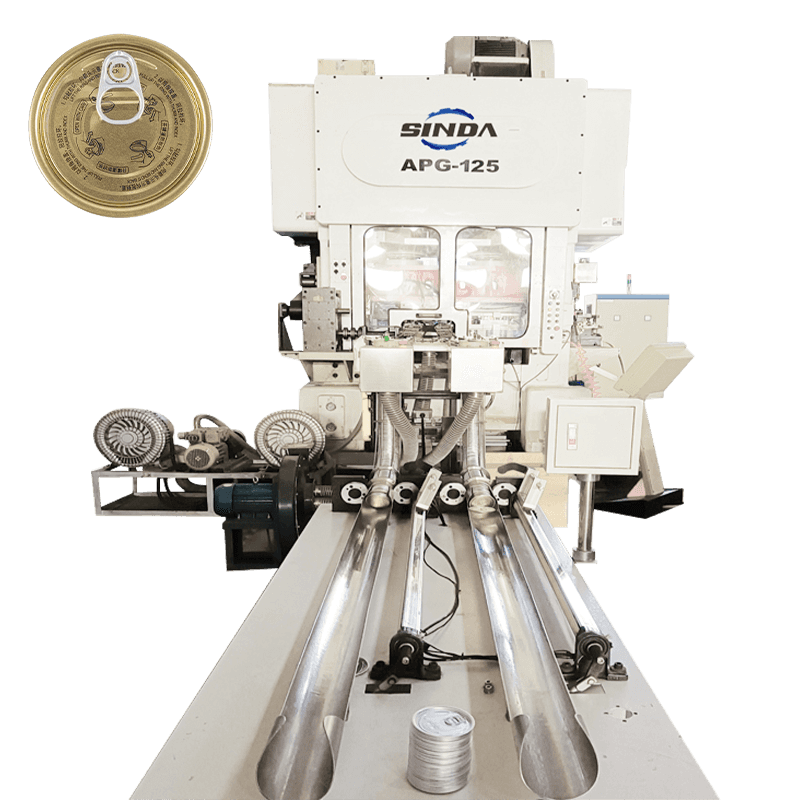

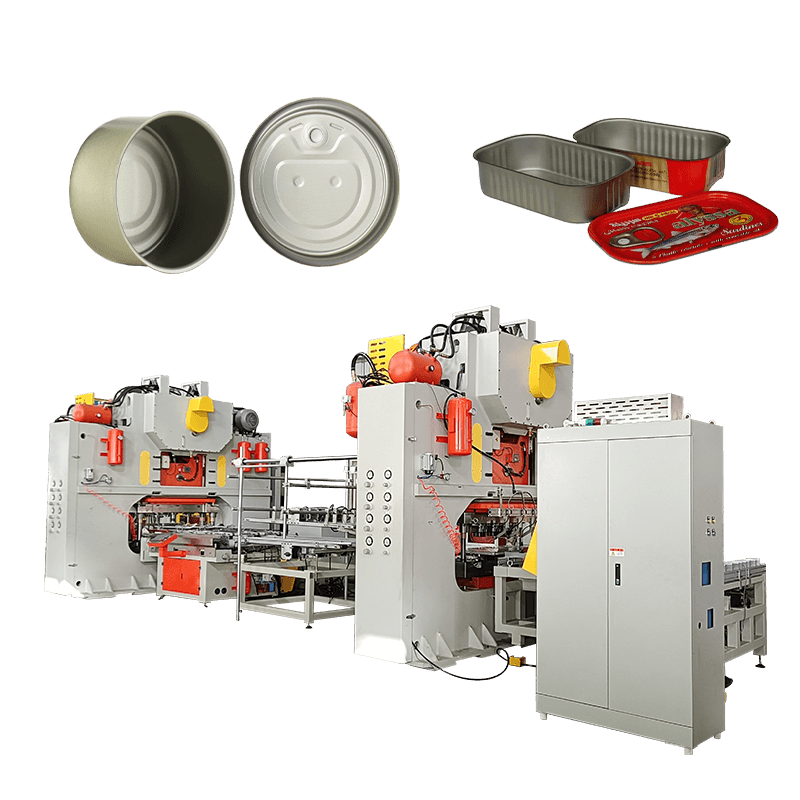

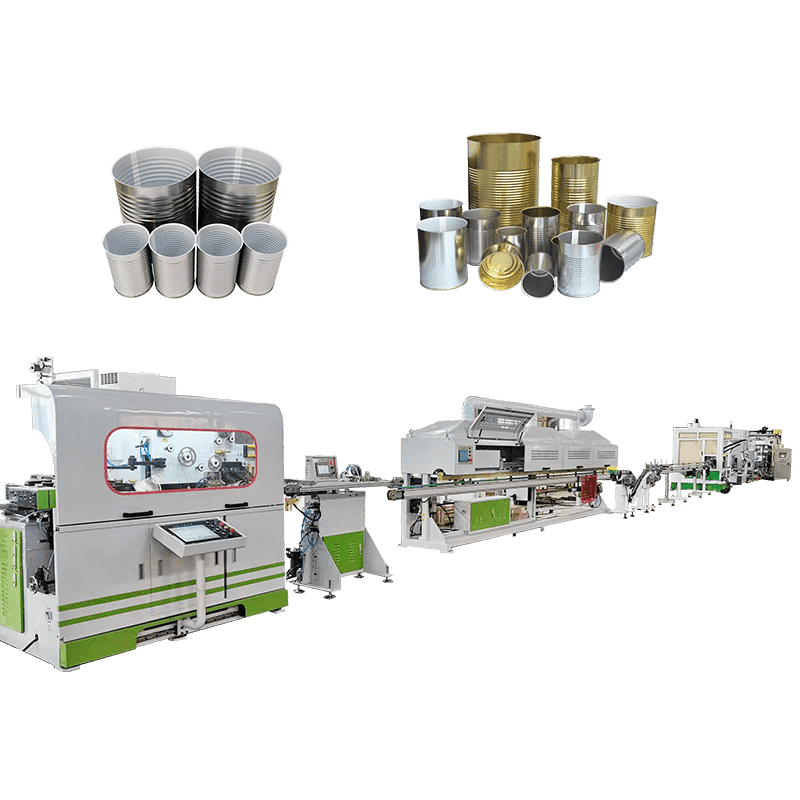

Прежде чем обсуждать диагностику неисправностей, важно понять ключевые этапы производства консервных банок для пищевых продуктов, состоящих из трех частей. Процесс начинается с резки металлических листов, которые обычно изготавливаются из луженой стали. Затем из этих листов формируют корпус банки, что включает глубокую вытяжку и глажение. После этого также формируются верх и низ банки, а затем эти компоненты собираются вместе. Производственная линия также включает в себя различные дополнительные этапы, такие как очистка, покрытие и отверждение, для подготовки банок к использованию. После того как основная структура банки сформирована, ее переходят к этапам наполнения и укупоривания, на которых банку наполняют пищевыми продуктами и закрывают крышкой.

На протяжении всего этого многоэтапного процесса за каждую задачу, от резки до запечатывания, отвечают разные машины. Эти машины должны работать эффективно и непрерывно, чтобы обеспечить высокую производительность и стабильное качество продукции. Таким образом, любой сбой в системе может нарушить весь производственный процесс, что приведет к неэффективности и потенциально дефектной продукции. Именно здесь в игру вступают автоматизированные системы диагностики неисправностей.

Роль автоматизированной диагностики неисправностей в производстве

Автоматизированная система диагностики неисправностей предназначена для контроля работы машин и оборудования на протяжении всего производственного процесса. Эти системы используют различные датчики и диагностические инструменты для обнаружения отклонений в работе машины, таких как необычные вибрации, изменения температуры, несоответствие давления или неисправность деталей. При обнаружении неисправности система может активировать оповещение, помогая операторам выявить проблему до того, как она перерастет в более серьезную проблему. В продвинутых системах процесс диагностики может быть даже автоматизирован до такой степени, что система может рекомендовать корректирующие действия или корректировать настройки машины в режиме реального времени для устранения неисправности.

В контексте Линия по производству консервных банок из трех частей , внедрение автоматизированных систем диагностики неисправностей может привести к многочисленным преимуществам. Эти системы обеспечивают возможность одновременного мониторинга всех этапов производственной линии, раннего выявления проблем и предотвращения превращения мелких проблем в дорогостоящие сбои. Благодаря автоматизированной диагностике неисправностей производители могут значительно сократить время простоя оборудования, улучшить планирование технического обслуживания и повысить общую эффективность производства.

Распространенные неисправности на линиях по производству трехкомпонентных пищевых консервных банок

На линии по производству консервных банок из трех частей могут возникнуть различные потенциальные неисправности, каждая из которых имеет свой набор причин и решений. Эти неисправности могут возникнуть на разных этапах производственного процесса, и автоматизированная система должна быть способна обнаруживать широкий спектр проблем. Некоторые распространенные проблемы включают в себя:

- Механические неисправности: Такие проблемы, как отказы двигателя, проблемы с коробкой передач или несоосность компонентов, могут привести к перебоям в производстве. Эти неисправности могут проявляться в виде необычного шума, вибрации или неравномерного поведения машины.

- Формирование проблем: В процессе формования банок могут возникнуть такие дефекты, как складки, неправильная форма банок или неполная форма. Эти проблемы могут быть вызваны неправильной подачей материала, неправильными настройками матрицы или недостаточной смазкой.

- Проблемы с уплотнением: Недостаточная герметизация банок, например, неправильно запечатанные крышки или несовершенные швы, может привести к утечке или загрязнению содержимого. Эти проблемы могут быть результатом неисправности оборудования, неправильной настройки давления или износа уплотнительных компонентов.

- Заполнение неровностей: Проблемы с разливочными машинами, такие как несоответствующий уровень наполнения, могут привести к тому, что банки будут недостаточно наполнены или переполнены. Эти проблемы могут быть вызваны неисправными датчиками, засоренными заправочными форсунками или неправильно откалиброванным оборудованием.

- Нарушения контроля качества: Неточные измерения контроля качества, такие как размеры или вес банки, могут привести к отправке клиентам несоответствующей продукции. Эти проблемы могут быть вызваны неисправностями датчиков, неправильной калибровкой или проблемами обратной связи между производством и системами контроля качества.

Каждая из этих неисправностей может повлиять на общую эффективность и качество продукции производственной линии. Автоматизированная система диагностики неисправностей должна быть способна обнаруживать эти проблемы в режиме реального времени и предоставлять операторам точную информацию, позволяющую быстро их устранить. Без такой системы выявление и устранение неисправностей может быть отложено, что приведет к более длительным простоям, напрасной трате сырья и возможности крупномасштабных производственных ошибок.

Как работают автоматизированные системы диагностики неисправностей на линии по производству консервных банок из трех частей

Автоматизированные системы диагностики неисправностей на линии по производству консервных банок из трех частей обычно работают через сеть датчиков и точек сбора данных, расположенных по всей производственной линии. Эти датчики измеряют различные физические параметры, такие как температура, вибрация, давление, скорость и электрический ток, которые предоставляют ценную информацию о производительности машины. Эти данные непрерывно поступают в центральную систему управления, где они анализируются в режиме реального времени.

Во многих системах для обработки входящих данных и выявления закономерностей, которые могут указывать на надвигающуюся неисправность, используются передовые алгоритмы и искусственный интеллект (ИИ). Например, система может обнаружить аномальную вибрацию формовочной машины, которая может сигнализировать о том, что компонент изнашивается или смещается. Аналогичным образом, если разливочная машина не работает в ожидаемом диапазоне давления, система может распознать это несоответствие и выдать предупреждение.

После обнаружения неисправности система обычно классифицирует проблему в зависимости от ее серьезности. Незначительные неисправности могут быть отмечены оператором во время планового технического обслуживания, тогда как более серьезные проблемы могут вызвать немедленную сигнализацию и временную остановку производственной линии. Некоторые системы идут дальше, предлагая потенциальные корректирующие действия, такие как корректировка настроек машины, замена неисправной детали или остановка оборудования для ремонта.

Преимущества внедрения автоматизированных систем диагностики неисправностей

Включение автоматизированной системы диагностики неисправностей в линию по производству консервных банок из трех частей дает несколько ключевых преимуществ. Одним из основных преимуществ является сокращение времени простоя. Обнаруживая неисправности на ранней стадии и обеспечивая быстрое вмешательство, эти системы минимизируют время, проведенное машинами в автономном режиме, помогая поддерживать стабильные темпы производства. Это особенно важно в условиях крупносерийного производства, где даже небольшие задержки могут привести к значительным потерям.

Еще одним преимуществом является улучшение методов технического обслуживания. При наличии автоматизированной системы диагностики неисправностей техническое обслуживание может выполняться превентивно, а не по мере реагирования. Операторы могут запланировать ремонт и замену компонентов до того, как произойдет сбой, что снижает риск неожиданных поломок и продлевает срок службы оборудования. Кроме того, имея данные о состоянии каждой машины в режиме реального времени, производители могут принимать более обоснованные решения о том, когда проводить техническое обслуживание и на каких деталях сосредоточить внимание, что помогает сократить ненужные затраты.

Автоматизированные системы диагностики неисправностей также способствуют повышению качества продукции. Обнаруживая проблемы на ранних этапах производственного процесса, такие как дефекты герметизации или несоосность, система гарантирует, что неисправные банки не дойдут до финальных стадий производства. Это помогает поддерживать стабильное качество продукции, отвечая ожиданиям клиентов и нормативным требованиям.

Проблемы внедрения автоматизированных систем диагностики неисправностей

Хотя автоматизированные системы диагностики неисправностей предлагают множество преимуществ, внедрение таких систем на линии по производству консервных банок из трех частей не лишено проблем. Одним из главных препятствий являются первоначальные инвестиционные затраты. Установка датчиков, инфраструктуры сбора данных и алгоритмов искусственного интеллекта требует значительных первоначальных инвестиций. Однако многие производители считают это инвестицией, которая в долгосрочной перспективе окупается за счет сокращения времени простоев, меньшего количества ремонтов и повышения качества продукции.

Еще одной проблемой является сложность интеграции этих систем с существующим оборудованием. В некоторых случаях старые машины могут не быть оснащены необходимыми датчиками или интерфейсами данных, обеспечивающими полную интеграцию с автоматизированной системой диагностики неисправностей. Модернизация старого оборудования или замена устаревшего оборудования может привести к дополнительным затратам и потребовать специальных знаний. Кроме того, обеспечение правильной калибровки и точной настройки системы для обнаружения конкретных неисправностей без генерации ложных срабатываний может оказаться трудоемкой и технически сложной задачей.

Будущее автоматизированной диагностики неисправностей на линиях по производству консервных банок

Будущее автоматизированных систем диагностики неисправностей на линиях по производству консервных банок из трех частей выглядит многообещающим. По мере развития технологий мы можем ожидать появления еще более сложных систем, объединяющих машинное обучение и прогнозную аналитику. Эти системы не только диагностируют неисправности, но и прогнозируют вероятность возникновения сбоев, что позволяет еще более точно планировать техническое обслуживание и дополнительно сокращать время простоев.

Более того, с развитием Интернета вещей (IoT) все больше производственных линий будут связаны между собой, что позволит осуществлять удаленный мониторинг и диагностику. Это означает, что операторы могут получать данные и оповещения с производственной линии в режиме реального времени даже на расстоянии, что помогает оптимизировать операции и улучшить процесс принятия решений. По мере того, как все больше производителей внедряют эти технологии, автоматизированные системы диагностики неисправностей станут стандартной функцией на линиях по производству консервных банок для пищевых продуктов, что в конечном итоге приведет к повышению эффективности, снижению затрат и повышению качества продукции.

English

English عربى

عربى русский

русский