Каковы распространенные дефекты при производстве аэрозольных консервных банок и как их предотвратить?

Введение в производство аэрозольных консервных банок

Аэрозольные жестяные банки широко используются для упаковки таких продуктов, как спреи, краски, чистящие средства и предметы личной гигиены. Эти банки рассчитаны на высокое давление, сохраняя при этом целостность содержимого. Производство аэрозольных баллончиков включает в себя комбинацию сложных процессов, включая формовку металла, печать, нанесение покрытия и запечатывание. Однако в процессе производства могут возникнуть различные дефекты, влияющие на прочность, внешний вид и функциональность банки. Понимание этих дефектов и методов их предотвращения необходимо производителям для обеспечения качества своей продукции и поддержания операционной эффективности.

Распространенные дефекты при производстве аэрозольных консервных банок

Пока производство аэрозольных банок Это высокоавтоматизированный и эффективный процесс, однако дефекты все равно могут возникать. К наиболее частым дефектам, встречающимся при производстве аэрозольных баллонов, относятся:

1. Вмятины и деформации

Вмятины и деформации являются одними из наиболее заметных и распространенных дефектов аэрозольных баллончиков. Эти дефекты обычно возникают на этапах обработки, формования или транспортировки. Вмятины могут быть вызваны неправильной укладкой, неправильным обращением с банками операторами или механическими проблемами во время производственного процесса. Они не только влияют на эстетичный внешний вид банок, но также могут поставить под угрозу структурную целостность, делая их более восприимчивыми к утечкам и поломкам под давлением. Чтобы предотвратить это, необходимо соблюдать надлежащую осторожность при обращении с банками во время производства и транспортировки. Кроме того, использование автоматизированных систем укладки и упаковки может свести к минимуму человеческие ошибки, приводящие к образованию вмятин.

2. Утечки и трещины

Утечки и трещины в аэрозольных баллонах представляют серьезную угрозу безопасности, поскольку могут привести к выбросу содержимого под давлением внутри баллона. Этот дефект зачастую является следствием неполной герметизации в процессе производства или дефектов материала самого металла. В некоторых случаях трещины могут образовываться из-за неправильной техники консервирования или избыточного давления в банке. Регулярные проверки с использованием оборудования для испытаний под давлением могут помочь обнаружить и предотвратить утечки во время производства. Кроме того, правильная калибровка запечатывающих машин и высокое качество материалов, используемых в производстве, могут помочь избежать этих дефектов.

3. Неправильные уплотнения.

Неправильные уплотнения — еще один распространенный дефект при производстве аэрозольных баллонов. Процесс герметизации предполагает закрытие верхней части банки клапаном и ее плотное закрепление. Если уплотнение не сформировано должным образом, в банку может попасть воздух или продукт может вытечь, что приведет к загрязнению и снижению безопасности продукта. Неправильное уплотнение может возникнуть из-за таких проблем, как неправильное расположение клапана, загрязнение уплотняющей поверхности или механический отказ во время уплотнения. Чтобы предотвратить это, производители должны обеспечить точную калибровку уплотнительного оборудования, чистоту поверхностей и регулярные проверки целостности уплотнения.

4. Царапины и повреждения поверхности.

Царапины и повреждения поверхности могут возникнуть на этапах обработки, нанесения покрытия или печати при производстве жестяных аэрозольных баллончиков. Эти недостатки не только некрасивы, но и могут повлиять на способность банки защищать свое содержимое. Царапины могут привести к образованию ржавчины или стать слабым местом, где может развиться трещина. Правильные методы обращения и обеспечение надлежащего обслуживания оборудования, используемого для нанесения покрытия и печати, могут снизить риск появления царапин. Кроме того, использование качественных материалов, которые менее склонны к повреждению поверхности во время обращения, может помочь решить эту проблему.

5. Тонкие пятна и непостоянная толщина

Тонкие пятна в материале банки являются результатом неравномерной формовки металла или несоответствия толщины металла в процессе производства. Эти области банки могут быть более склонны к поломке или выходу из строя под давлением. Непостоянная толщина также может повлиять на долговечность и прочность банки, что приведет к возможным утечкам или структурным проблемам. Чтобы предотвратить образование тонких мест, важно внимательно следить за процессом формовки металла и следить за тем, чтобы оборудование, используемое для формования банок, было правильно откалибровано. Кроме того, регулярные проверки качества сырья перед его обработкой могут помочь выявить несоответствия материала, которые могут привести к этому дефекту.

6. Плохое покрытие или дефекты краски.

Аэрозольные баллончики часто покрывают или красят для придания эстетической привлекательности и защиты от коррозии. Однако дефекты в процессе нанесения покрытия могут привести к неравномерному покрытию, шелушению или изменению цвета поверхности. Плохое покрытие также может поставить под угрозу устойчивость банки к ржавчине, ослабляя ее структурную целостность. Чтобы предотвратить эти дефекты, производители должны обеспечить строгий контроль процесса нанесения покрытия, равномерное нанесение и правильное отверждение краски. Качество материала покрытия также играет решающую роль в предотвращении этих проблем.

7. Несовпадение корпуса и крышки банки.

Несоосность корпуса банки и крышки — это дефект, возникающий, когда банка и ее крышка не совмещены должным образом в процессе герметизации. Это может привести к неправильной установке крышки, что может привести к утечкам или трудностям при установке клапана. Правильное оборудование для центровки, а также постоянные проверки во время производства необходимы для предотвращения этой проблемы. Автоматизированные машины для выравнивания, которые обеспечивают точное выравнивание корпуса банки и крышки, могут значительно снизить вероятность возникновения этого дефекта.

Меры профилактики производственного брака аэрозольных баллонов

Устранение дефектов при производстве жестяных аэрозольных баллончиков требует сочетания мер контроля качества, передовых технологий и строгого соблюдения передовых методов на протяжении всего производственного процесса. Следующие профилактические меры могут помочь снизить частоту возникновения распространенных дефектов:

1. Регулярные проверки качества

Одним из наиболее эффективных способов предотвращения дефектов является регулярный контроль качества на каждом этапе производственного процесса. От проверки материалов до окончательного тестирования продукта производители должны проводить строгие проверки для выявления любых проблем, прежде чем они смогут повлиять на конечный продукт. Сюда входят испытания под давлением на предмет утечек, визуальный осмотр на наличие вмятин и повреждений поверхности, а также проверка размеров, чтобы убедиться, что банки соответствуют требуемым спецификациям.

2. Надлежащее обучение и инструкции для операторов

Операторы играют решающую роль в производственном процессе, и их понимание оборудования и процессов жизненно важно для предотвращения дефектов. Необходимо проводить регулярное обучение, чтобы все операторы были ознакомлены с новейшими передовыми практиками и процедурами безопасности. Это обучение должно включать в себя правильные методы обращения, техническое обслуживание оборудования и методы устранения неполадок для быстрого выявления и устранения проблем. Минимизируя человеческий фактор, производители могут значительно снизить риск возникновения дефектов.

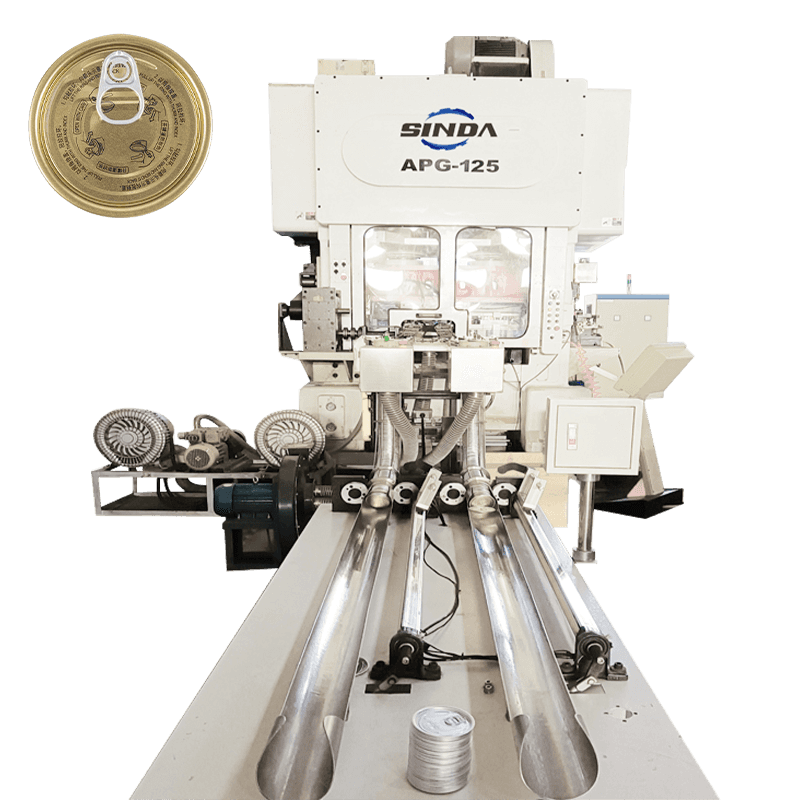

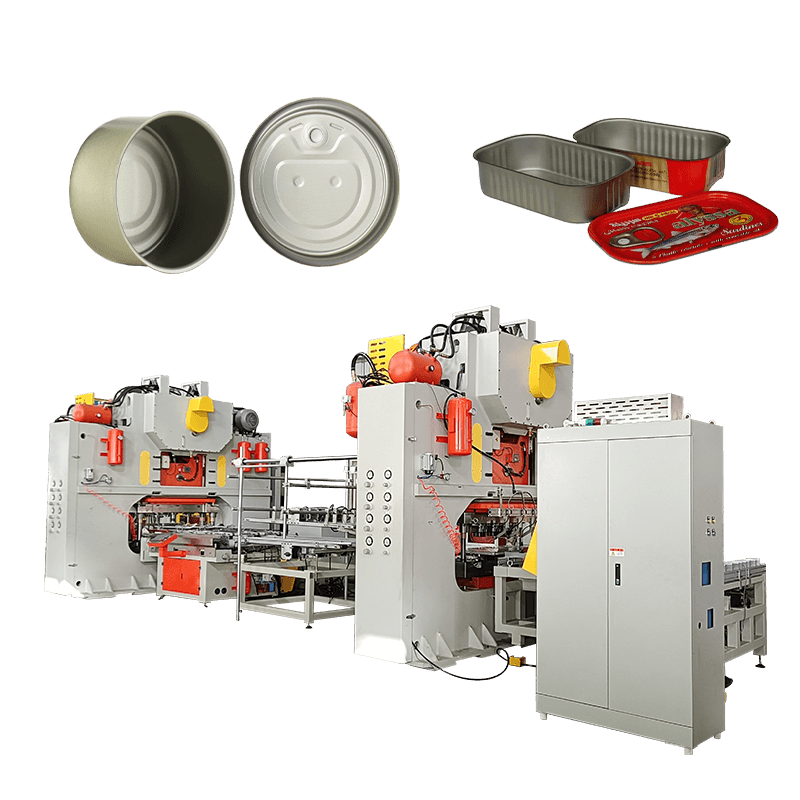

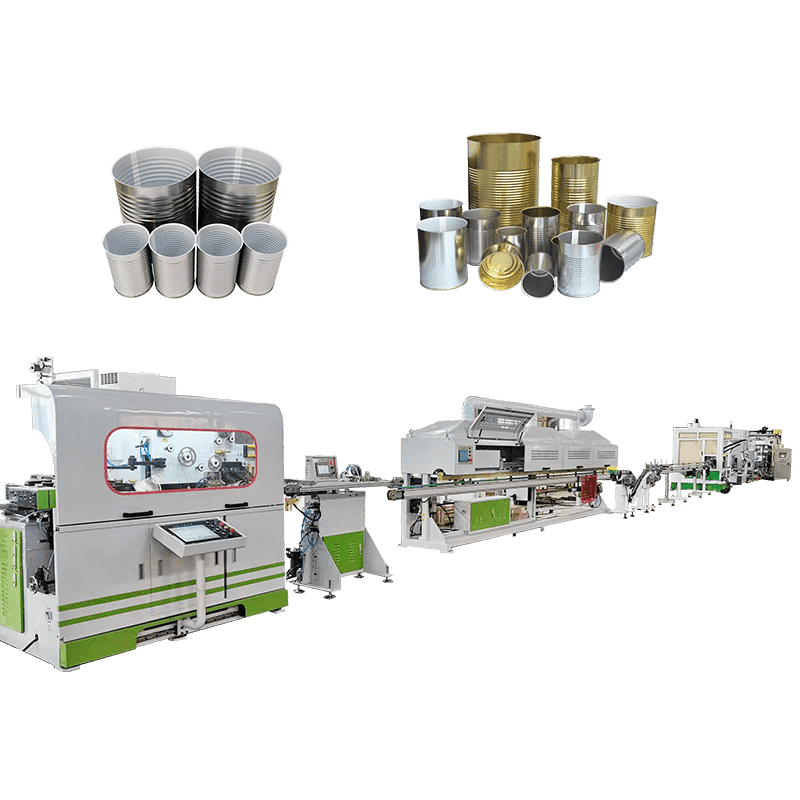

3. Автоматизация и прецизионное оборудование

Автоматизация и прецизионное оборудование могут значительно снизить количество дефектов при производстве жестяных банок для аэрозолей. Автоматизированные системы могут обрабатывать банки с большей точностью, чем ручные, что сводит к минимуму риск образования вмятин, царапин и смещений. Кроме того, машины, которые обеспечивают точный контроль над процессами формования, запечатывания и нанесения покрытия, помогают гарантировать изготовление банок в соответствии с требуемыми стандартами с минимальными ошибками.

4. Профилактическое обслуживание оборудования

Регулярное техническое обслуживание производственного оборудования имеет решающее значение для предотвращения механических неисправностей, которые могут привести к дефектам. Сюда входит регулярная очистка, смазка и калибровка машин, чтобы обеспечить их работу с максимальной эффективностью. Кроме того, своевременный ремонт и замена изношенных деталей помогают предотвратить непредвиденные простои или ошибки, которые могут поставить под угрозу качество продукции.

5. Улучшение качества материала

Дефекты часто могут быть связаны с материалами, использованными в производстве. Чтобы свести к минимуму дефекты, производители должны использовать высококачественные жесть или алюминиевые материалы, которые с меньшей вероятностью будут иметь несоответствия или недостатки. Проведение тщательной проверки материала перед обработкой может помочь выявить такие проблемы, как тонкие пятна, повреждения поверхности или химические примеси, которые могут повлиять на готовый продукт.

6. Усовершенствованные методы нанесения покрытий

Чтобы уменьшить дефекты, связанные с покрытием или краской, производителям следует инвестировать в передовые технологии нанесения покрытий, обеспечивающие равномерную и однородную поверхность. Это включает в себя использование автоматизированных систем нанесения покрытий, контроль температуры и влажности в процессе отверждения, а также проверки качества для выявления любых дефектов отделки. Выбор высококачественных покрытий, предназначенных для применения в аэрозольных баллонах, также помогает обеспечить долговечность и защиту от коррозии.

7. Постоянное улучшение и циклы обратной связи

Внедрение культуры постоянного совершенствования имеет важное значение для сокращения дефектов при производстве аэрозольных баллонов. Это включает в себя регулярный анализ производственных данных, анализ тенденций дефектов и определение областей, где процессы могут быть улучшены. Обратная связь от операторов, инспекторов по качеству и групп технического обслуживания должна учитываться в процессе улучшения, чтобы гарантировать оперативное принятие корректирующих действий.

English

English عربى

عربى русский

русский