Как мы можем обеспечить качество и безопасность линии по производству консервных банок из трех частей?

Производство упаковки для пищевых продуктов, особенно трехкомпонентных консервных банок, играет важную роль в мировой пищевой промышленности. Поскольку спрос на упакованные продукты питания продолжает расти, обеспечение качества и безопасности этих упаковочных систем имеет первостепенное значение. Консервная банка для пищевых продуктов, состоящая из трех частей, состоит из трех основных компонентов: корпуса, крышки и дна, каждый из которых должен отвечать строгим требованиям к безопасности пищевых продуктов, долговечности и функциональности. Производственная линия, отвечающая за производство этих компонентов, должна быть спроектирована и эксплуатироваться таким образом, чтобы последовательно гарантировать безопасность и качество готовой продукции.

Обеспечение качества и безопасности Линия по производству консервных банок из трех частей предполагает сочетание правильного проектирования, выбора материалов, процедур контроля качества, регулярного технического обслуживания и соблюдения отраслевых норм. В этой статье мы рассмотрим ключевые стратегии и методы, позволяющие оптимизировать производственную линию для производства высококачественных и безопасных банок для упаковки пищевых продуктов. В ходе дискуссии также будут рассмотрены проблемы, возникающие в ходе производственного процесса, и способы решения этих проблем посредством эффективного управления и интеграции технологий.

Проектные и инженерные соображения

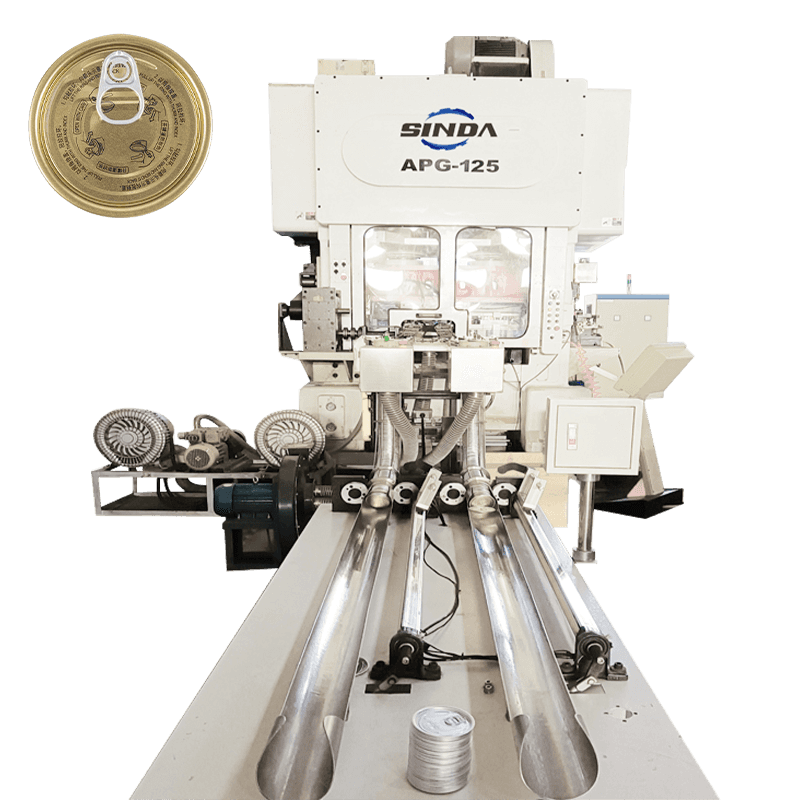

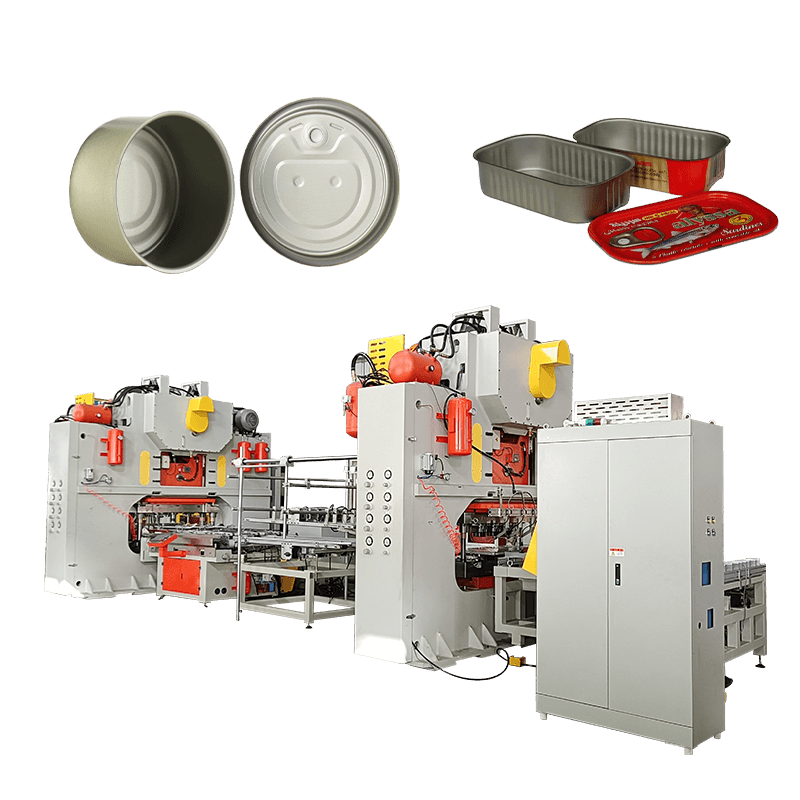

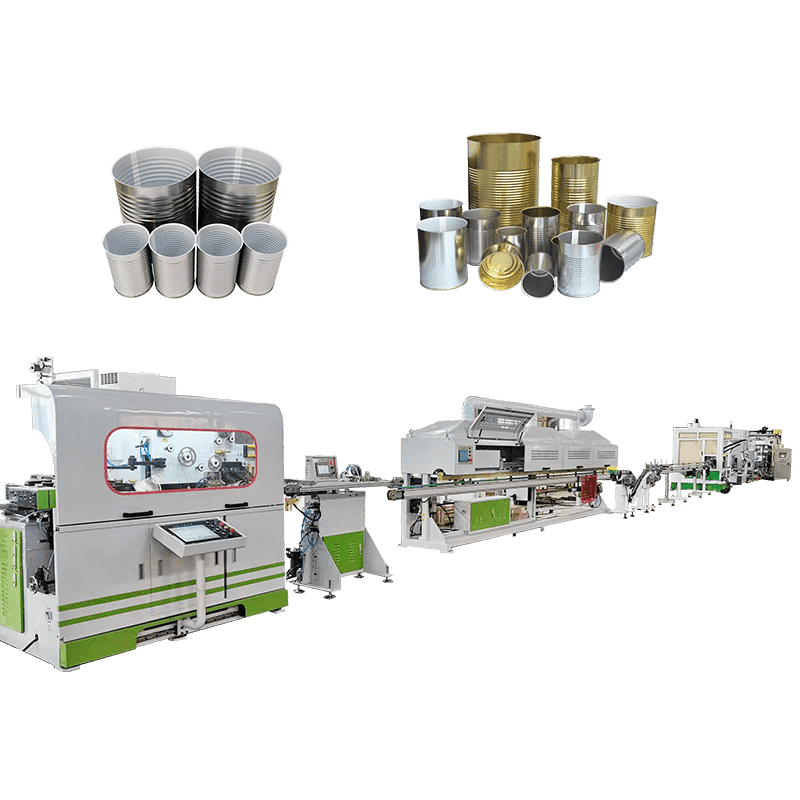

Проектирование и проектирование производственной линии являются решающими факторами в обеспечении общего качества и безопасности консервных банок для пищевых продуктов, состоящих из трех частей. Машины и системы, используемые на производственной линии, должны быть спроектированы так, чтобы работать с различными материалами и процессами, сохраняя при этом высокий уровень точности и постоянства. Процесс производства трехсоставных пищевых жестяных банок обычно включает в себя такие этапы, как подготовка листового металла, формовка, сварка и запечатывание. Каждый из этих этапов должен быть тщательно спроектирован с учетом конкретных стандартов безопасности и качества.

На этапе проектирования производственная линия должна быть оснащена соответствующими инструментами и технологиями, чтобы минимизировать дефекты конечного продукта. Например, в линию можно интегрировать автоматизированные системы контроля с использованием камер и датчиков для обнаружения любых проблем с формой, размером или качеством поверхности консервной банки. Эти системы помогают гарантировать, что дефектная продукция выявляется на ранних этапах производственного процесса и не доходит до заключительных стадий производства.

Выбор материала и характеристики

Выбор материалов, используемых при производстве трехсоставных пищевых консервных банок, напрямую влияет как на безопасность, так и на качество упаковки. Белая жесть является наиболее часто используемым материалом для пищевых банок благодаря своей прочности, долговечности и способности образовывать защитный барьер от коррозии. Листы белой жести должны соответствовать строгим стандартам качества, чтобы гарантировать отсутствие таких дефектов, как отверстия, царапины и ржавчина, которые могут поставить под угрозу целостность банки.

Помимо жести, для внутренней отделки банок используются другие материалы, такие как лаки и покрытия, чтобы предотвратить прямой контакт между пищевыми продуктами и металлом. Эти покрытия предназначены для предотвращения загрязнения, сохранения вкуса пищи и защиты металла от коррозии. Крайне важно использовать безопасные для пищевых продуктов покрытия, соответствующие нормативным стандартам, чтобы гарантировать, что банки не попадут в пищу вредных веществ.

Контроль качества при выборе материалов имеет жизненно важное значение для обеспечения того, чтобы жесть и покрытия, используемые в производственном процессе, соответствовали необходимым стандартам безопасности и качества. Регулярное тестирование сырья может помочь выявить любые потенциальные проблемы до того, как они повлияют на производственный процесс.

Контроль качества и тестирование

Чтобы гарантировать, что каждая произведенная консервная банка для пищевых продуктов, состоящая из трех частей, соответствует требуемым стандартам безопасности и качества, необходимо наличие комплексной системы контроля качества (КК). Это включает в себя проверку и тестирование на каждом этапе производственного процесса, от обработки сырья до окончательной упаковки готовых банок. На каждой производственной линии должны быть четко определенные контрольные точки контроля качества, где операторы могут выявлять и устранять потенциальные проблемы.

Одной из ключевых мер контроля качества является проверка целостности консервных банок. Это предполагает проверку банок на наличие дефектов, таких как неровные швы, вмятины или ржавчина. Методы неразрушающего контроля, такие как рентгеновский или ультразвуковой контроль, часто используются для обнаружения внутренних дефектов, которые могут быть не видны невооруженным глазом. Кроме того, машины можно запрограммировать на проверку точных размеров банок, гарантируя, что они соответствуют спецификациям по размеру и форме.

Испытания на утечку также необходимы для подтверждения способности банки сохранять герметичную среду для пищевых продуктов. Эти тесты помогают гарантировать, что в банку не попадет воздух или загрязняющие вещества, которые могут поставить под угрозу срок годности и безопасность пищевых продуктов. Для поддержания высоких стандартов безопасности все банки, не прошедшие испытания на герметичность, должны быть сняты с производственной линии и проанализированы для определения причины дефекта.

Соблюдение стандартов безопасности

Правила безопасности пищевых продуктов являются решающим фактором при обеспечении безопасности консервных банок для пищевых продуктов, состоящих из трех частей. Регулирующие органы, такие как FDA (Управление по контролю за продуктами и лекарствами) в США, EFSA (Европейское управление по безопасности пищевых продуктов) в Европе и другие национальные агентства, установили конкретные рекомендации для упаковочных материалов для пищевых продуктов, чтобы гарантировать, что они не представляют риска для здоровья населения. Эти правила охватывают такие аспекты, как материалы, используемые в упаковке, используемые процессы и окончательное тестирование продукта.

Чтобы соответствовать этим стандартам, производители должны внедрить системы отслеживания, которые отслеживают путь каждой банки от сырья до готовой продукции. Это позволяет выявить источник любых потенциальных проблем безопасности и исправить их до того, как они повлияют на более широкий производственный процесс. Документация и аудит играют решающую роль в обеспечении соответствия производственной линии стандартам безопасности.

Профилактическое обслуживание и уход за оборудованием

Еще одним важным аспектом обеспечения качества и безопасности линии по производству трехкомпонентных пищевых консервных банок является техническое обслуживание оборудования. Регулярное профилактическое обслуживание оборудования и производственных линий необходимо для предотвращения простоев, снижения износа и обеспечения непрерывной работы критически важных систем. Проактивный подход к техническому обслуживанию оборудования помогает выявить потенциальные проблемы до того, как они приведут к дорогостоящему ремонту или остановке производства.

Помимо технического обслуживания оборудования, крайне важно обеспечить, чтобы операторы были должным образом обучены использованию оборудования и выявляли признаки износа, которые могут повлиять на качество продукции. Необходимо внедрять регулярные программы обучения, чтобы держать персонал в курсе лучших практик эксплуатации производственной линии, мониторинга производительности оборудования и устранения распространенных проблем.

Соображения по охране окружающей среды и безопасности

При производстве трехсоставных пищевых консервных банок также следует учитывать соображения экологии и безопасности. Производственная линия должна быть спроектирована так, чтобы минимизировать потребление энергии и образование отходов в соответствии с целями экологической устойчивости. Использование энергоэффективного оборудования, программ переработки и стратегий сокращения отходов может помочь уменьшить общее воздействие производственного процесса на окружающую среду.

Безопасность работников является еще одной ключевой проблемой. Производственная линия должна быть оборудована соответствующими средствами безопасности, включая защитные барьеры, системы аварийной остановки и вентиляцию, чтобы обеспечить безопасную рабочую среду. Регулярные проверки безопасности и внедрение строгих протоколов безопасности помогают гарантировать, что сотрудники не подвергаются ненужным рискам во время производственного процесса.

Автоматизация и технологическая интеграция

Интеграция автоматизации и передовых технологий в производственную линию может значительно улучшить качество и эффективность производства трехсоставных пищевых консервных банок. Автоматизация позволяет более точно контролировать производственный процесс, сокращая человеческие ошибки и гарантируя, что каждая банка будет изготовлена в соответствии с заданными спецификациями.

Например, автоматизированные системы проверки могут использоваться для обнаружения и отбраковки дефектных банок до их упаковки, предотвращая их попадание к потребителям. Кроме того, интеграция анализа данных позволяет производителям отслеживать производительность производственной линии в режиме реального времени, выявляя узкие места или области для улучшения. Такой подход, основанный на данных, помогает обеспечить поддержание качества и безопасности на каждом этапе производственного процесса.

English

English عربى

عربى русский

русский