Общая структура автоматизации на производственных линиях Easy-Open-End

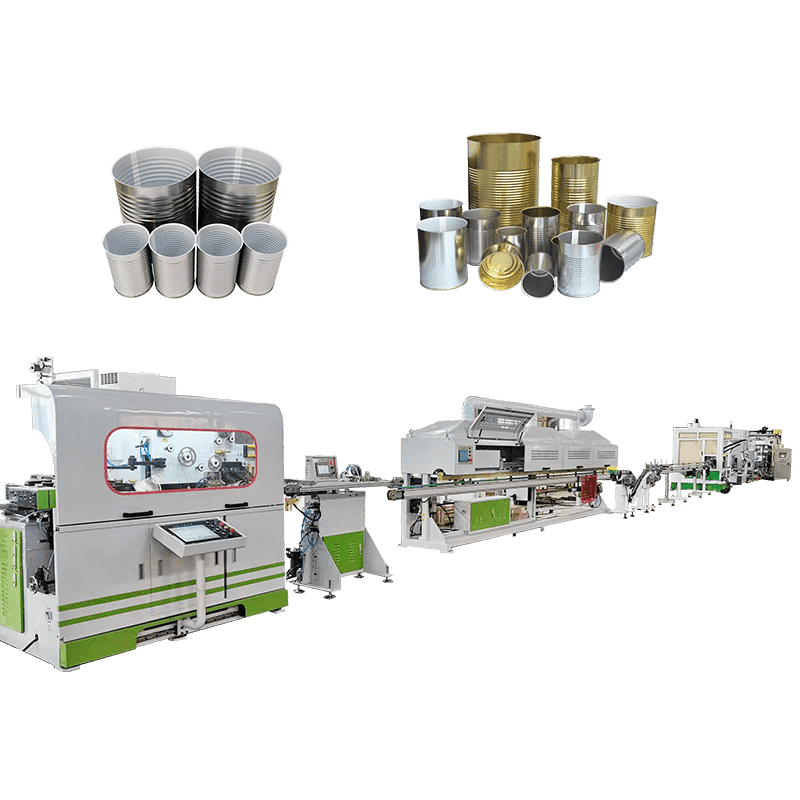

Уровень автоматизации легкая открытая производственная линия формируется за счет интеграции механических систем, технологий управления и решений для обработки материалов, которые работают вместе, чтобы завершить несколько этапов производства крышек. Эти производственные линии обычно включают в себя такие процессы, как подача рулонов, формование банок, формование оболочки, надрезка, формование заклепок, нанесение выступов и окончательный контроль. Каждый этап спроектирован таким образом, чтобы следовать структурированному рабочему процессу, так что вся последовательность может работать непрерывно с минимальным участием ручного труда. Целью этой автоматизированной системы является не только повышение эффективности производства, но и поддержание единообразия размеров крышки, глубины надреза и выравнивания выступов. Благодаря использованию синхронизированных систем управления оборудование корректирует свою работу в соответствии с обратной связью в реальном времени, обеспечивая бесперебойную работу всей линии. Слаженность этих автоматизированных процессов позволяет производственной линии поддерживать стабильную производительность в течение расширенных производственных циклов.

Системы подачи материала и обработки рулонов

Этап подачи материала — одна из наиболее автоматизированных частей производственной линии с простым открытым концом. Металлические листы или рулоны вводятся в систему с помощью автоматических разматывателей и правильных устройств, которые подают материал с регулируемой скоростью. Эти системы часто включают в себя датчики для контроля натяжения катушки, выравнивания или скорости подачи, что позволяет оборудованию вносить коррективы без ручного ввода. Также установлены автоматизированные смазочные устройства, обеспечивающие плавное перемещение каждого листа на формовочные станции. Это снижает трение, предотвращает преждевременный износ инструментов и обеспечивает стабильность на протяжении всего процесса. Интеграция автоматизации на этом предварительном этапе обеспечивает стабильную производительность при одновременном сокращении отходов материала, что способствует эффективному рабочему процессу на всей линии.

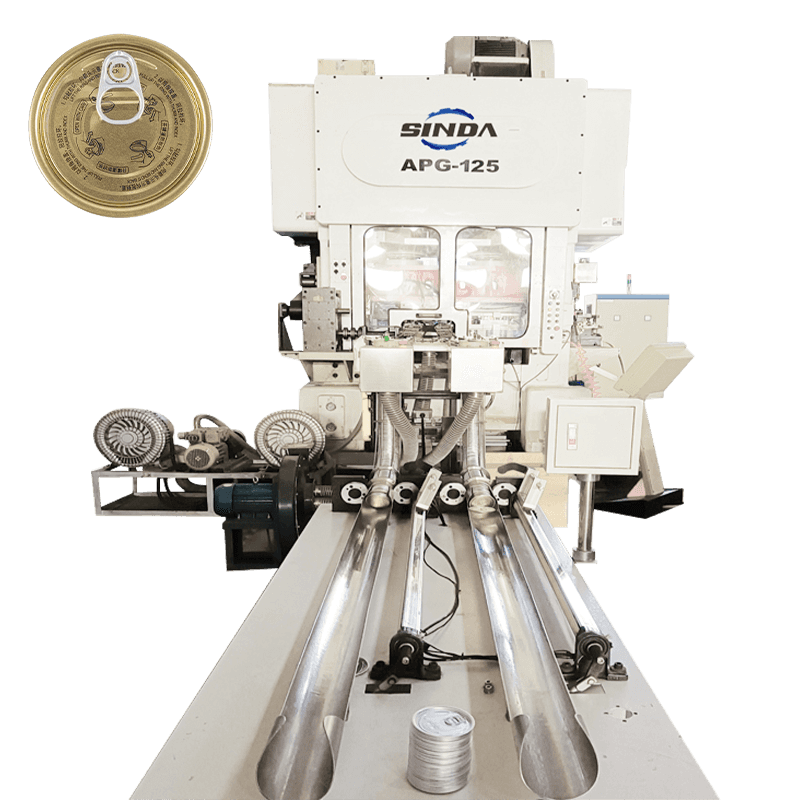

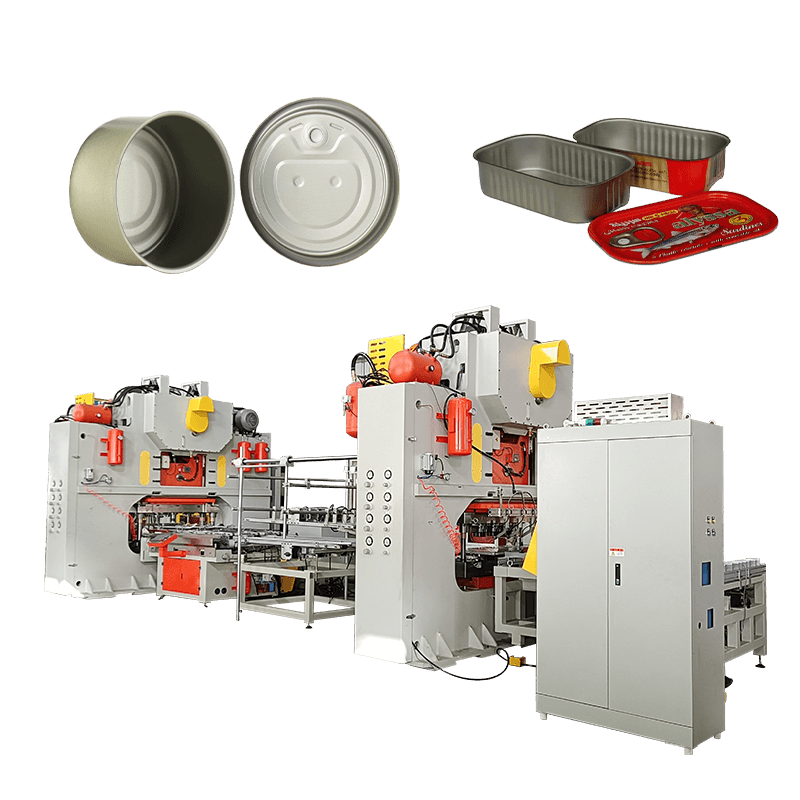

Механизмы формирования чашки и оболочки

Как только металлическая полоса попадает в формовочный пресс, автоматические штамповочные установки создают первоначальную форму оболочки, которую легко открыть. Эти системы работают на высоких скоростях и управляются компьютеризированными логическими системами, которые синхронизируют ходы пресса, выравнивание матрицы и последовательность передачи. В машинах для формования оболочек используются автоматические передающие рычаги или ленточные системы для перемещения деталей между каждым этапом формования с минимальным ручным вмешательством. Усовершенствованные модели могут включать функции мониторинга в режиме реального времени, которые отслеживают форму оболочки, распределение толщины и формирование кромок. При обнаружении каких-либо отклонений система может мгновенно отрегулировать давление пресса или выравнивание. Эта автоматизированная согласованность помогает поддерживать единообразие размеров оболочки, что важно для последующих процессов подсчета очков и вкладок.

Автоматизация подрезки и формовки заклепок

Надрезка и формовка заклепок — два наиболее технически сложных процесса при производстве легкооткрывающихся концов. Оборудование для надрезки требует высокой точности, чтобы металл был достаточно тонким, чтобы можно было открыть крышку, но при этом достаточно прочным, чтобы предотвратить непреднамеренный разрыв. В автоматизированных подрезных модулях используются ролики с сервоприводом и средства контроля давления для достижения одинаковой глубины при больших объемах производства. Оптические датчики или лазерные измерительные устройства отслеживают положение надреза и обеспечивают обратную связь с системой управления. Между тем, машины для формования заклепок автоматически формируют металлический выступ, который позже прикрепит язычок. Эти системы поддерживают стабильное формовочное действие с помощью механизмов регулирования давления, обеспечивая постоянный размер и форму заклепок. Автоматизация на этом этапе снижает вероятность структурных несоответствий, которые в противном случае могли бы повлиять на удобство использования готового продукта.

Процессы изготовления и нанесения вкладок

Изготовление вкладок и их нанесение на оболочку — еще одна важная область, где автоматизация обеспечивает точность и эффективность. Вкладки обычно изготавливаются из алюминиевых полос с использованием автоматического оборудования для штамповки и формовки. Затем эти детали транспортируются с помощью роботизированных или механических манипуляторов на станцию укладки. Автоматизированные системы установки заклепок прикрепляют выступы к корпусу с постоянным давлением и выравниванием. Поскольку расположение язычка сильно влияет на легкость открытия, обычно используется автоматический визуальный осмотр для проверки заклепочного соединения, угла язычка и общей точности размещения. Механическая регулировка происходит автоматически при обнаружении перекоса или отклонения формы. Эта подробная последовательность представляет собой значительный шаг в общей автоматизации производственной линии, поскольку ручное прикрепление выступов не обеспечит скорости и последовательности, необходимых для крупномасштабного производства.

Интеграция систем контроля качества и технического зрения

Внедрение автоматизированных систем контроля существенно повышает уровень автоматизации производственных линий с возможностью простого открывания. Системы технического зрения, оснащенные камерами высокого разрешения и программным обеспечением для обработки изображений в режиме реального времени, способны обнаруживать такие дефекты, как неравномерные надрезы, деформация заклепок, неправильное выравнивание выступов, царапины или загрязнение поверхности. Эти системы стратегически размещены на различных этапах производства, чтобы они могли оценивать как промежуточные, так и готовые компоненты. Автоматизированный контроль обеспечивает быстрые и точные результаты, уменьшая при этом человеческий фактор и потребность в ручном труде. Когда система выявляет несоответствующую продукцию, автоматические сортировочные устройства немедленно удаляют ее с линии, чтобы обеспечить единообразие продукции. Такой уровень автоматизации не только повышает надежность производства, но и предоставляет подробные данные для оптимизации процесса.

Автоматизированные упаковочные и штабелирующие установки

После того как легко открывающиеся концы сформированы и проверены, автоматизированные упаковочные системы группируют их в стопки или пачки для хранения и отправки. В этих системах используются механические рычаги, конвейеры и модули штабелирования для перемещения готовых крышек без повреждения их поверхности или структурных особенностей. Автоматизированные счетчики отслеживают количество штук в стопке, а программируемые устройства регулируют высоту или ориентацию штабеля в соответствии с требованиями заказчика. Этап упаковки значительно сокращает ручной труд и способствует эффективной транспортной логистике. Кроме того, интеграция автоматизации упаковки в общую производственную линию помогает поддерживать чистоту, снижает риск загрязнения и гарантирует, что обработка продукции остается последовательной от начала до конца.

Координация через централизованные системы управления

Централизованные системы управления играют важную роль в координации различных автоматизированных компонентов на производственной линии. Эти системы используют ПЛК, HMI и сетевые протоколы связи для управления обменом данными между модулями. Операторы могут контролировать такие параметры, как скорость, температура, глубина надреза, давление заклепки и нагрузка на систему, через унифицированный интерфейс. Платформа автоматизации также регистрирует показатели производительности, которые можно анализировать для профилактического обслуживания. Благодаря централизованному управлению производственная линия может работать непрерывно с меньшим количеством перерывов, а при возникновении изменений можно быстро вносить коррективы. Такая технологическая координация повышает эксплуатационную стабильность и снижает зависимость от ручного контроля.

Вариативность автоматизации среди разных моделей производственных линий

Уровень автоматизации варьируется в зависимости от модели, бренда и требований к производственной мощности. Некоторые производственные линии предназначены для высокопроизводительных промышленных объектов и включают в себя передовую робототехнику, мониторинг в реальном времени и полностью автоматизированные оповещения о техническом обслуживании. Другие могут использовать полуавтоматическую структуру, сочетающую механическую автоматизацию с выборочными ручными задачами. В следующей таблице представлено сравнение характеристик автоматизации типичных конфигураций производственных линий.

| Тип производственной линии | Возможности автоматизации | Ручное вовлечение |

|---|---|---|

| Полностью автоматизированная линия | Автоматическая подача, формование, надрезка, нанесение вкладок, проверка и упаковка. | Минимальный, в основном контрольный |

| Полуавтоматическая линия | Автоматизированное формование и подрезка, частичная автоматизация нанесения вкладок и проверки. | Умеренный, включая корректировки |

| Базовая линия | Ограниченная автоматизация формовки и подачи материала. | Высокая, множество ручных задач |

Функции безопасности и мониторинга в автоматизированных системах

Механизмы безопасности интегрированы во все автоматизированные производственные линии с легким открытым концом. Датчики обнаруживают необычные вибрации, перегрев или механические помехи. Функции аварийной остановки позволяют операторам немедленно останавливать систему при обнаружении риска. Защитные ограждения, корпуса с блокировкой и функции автоматического отключения защищают операторов от движущихся частей во время работы. Кроме того, устройства автоматического мониторинга отслеживают уровень смазки, нагрузку на машину и температуру компонентов, чтобы обеспечить стабильность работы. Эти меры безопасности и мониторинга необходимы для поддержания контролируемой среды, в которой автоматизация может эффективно функционировать без перебоев.

Требования к техническому обслуживанию высокоавтоматизированных линий

Хотя автоматизация снижает потребность в ручном управлении, она также требует специального технического обслуживания. Такое оборудование, как подрезные ролики, формовочные штампы и модули для установки заклепок, требует точной калибровки для поддержания непрерывной работоспособности. Автоматизированные системы смазки снижают износ компонентов, но регулярный осмотр по-прежнему необходим. Инструменты централизованной диагностики помогают заранее определить потребности в техническом обслуживании путем анализа данных о производительности, характера вибрации или показаний давления. Сочетание автоматической диагностики и планового технического обслуживания гарантирует, что линия будет поддерживать стабильную производительность в течение продолжительных циклов. Правильное планирование технического обслуживания поддерживает как механическую надежность, так и эффективность автоматизации системы.

English

English عربى

عربى русский

русский